洛阳松导感应加热科技有限公司

联系方式:15038554363

24小时技术热线:15038554363

电 话:0379—60125771

邮 箱:1390003299@qq.com

厂址:河南省洛阳市洛新工业园区

高纯硅等离子体电弧真空冶炼系统的设计

摘要:本文介绍自行研制的用于工业硅精炼提纯的实验型电弧等离子体真空冶炼系统,由真空室、等离子体炬、加热熔炼装置、真空机组和供电电源等构成。真空冶炼系统主要包括炉体、炉盖、等离子体炬、感应加热装置、保温结构、高纯石黑/石英坩埚支架、电馈入装置、水冷系统、真空机组、升降机构、测温、测压及控制部分等组成。炉体为立式双层内水冷结构。用此冶炼炉可对工业硅进行去除易挥发性杂质的真空冶炼,向熔融态硅中通入具有反应活性的气体来去除难挥发性杂质和部分金属杂质的氧化精炼,控制铜制水冷支杆的升降速度进行去除分凝系数低的金属杂质的定向凝固精炼,或者同步进行以上精炼处理,Z终可得到经精炼提纯处理的高纯多晶硅。

关键词:真空冶炼,等离子体,工业硅,感应加热,高纯硅,光伏

引言:

光伏行业正在经历着快速增长,专家预测到2020年全世界光伏组件的产量将达到18GW。全世界生产的光伏组件中有90%的使用晶体硅;无定形硅和薄膜技术占生产组件的10%。尽管光伏业已成熟,但它仍然要依赖于电子产业来获取硅给料。目前把来自电子企业的过剩硅、弃料和废料用作给料[1,2]。从2000年后,我国开始在全世界的硅太阳能电池及其组件的生产中演译着越来越重要的角色,在Z近几年我国的光伏产品的产量以每年70%的速度快速增长,高于业界25%的平均增长率。在我国生产太阳能电池的原材料高纯硅几乎完全依赖于进口。半导体业和光伏业的飞速发展导致国际市场的硅价一路攀升且给料日趋短缺,这将在一定程度上严重地抑制了光伏业的发展。对于电子业,硅给料成本不到其组件成本的5%,而光伏业的硅给料成本约是其组件成本的25%。为了解决光伏业所面临的给料日趋短缺的局面和降低太阳能电池的成本,必需降低原材料成本或者减少用于加工太阳能电池的硅消耗量。所以必需开发一种在性能上可与半导体级硅相竞争的低成本的专用的太阳能级硅给料。如果有不受限的可利用的低成本太阳能级硅给料,光伏业将以更快的速度发展。

为了解决光伏行业所面临硅给料短缺的问题和降低光伏电池的成本,我们进行了对工业硅的真空物理提纯的研究,一但此提纯技术开发成功,就可以向光伏业提供近乎用之不竭的硅给料且可以推进光伏业以更快的速度发展。因此,我们自行设计了一套用于工业硅提纯的电弧等离子体真空冶炼系统。等离子冶炼系统的真空室为立式双层内水冷结构,并设有室内突发过压自动开阀减压的保护装置,以防冷确水漏入炽热的室内迅速汽化引起真空室爆炸。真空等离子体冶炼系统主要由炉体、炉盖、支架、升降机构、电馈入装置、感应加热装置、保温装置、中频感应电源、直流电弧电源、水冷系统、真空机组、测温、测压、过压自开阀装置及控制部分等组成。该冶炼系统适合于对工业级硅的真空冶炼提纯制备用于生产太阳能电池的高纯多晶硅的实验提纯研究。中频感应电源给感应线圈供电,感应线圈把电源的输出能量耦合到高纯石墨坩埚并加热坩埚,石墨坩埚加热放于其内的工业级硅,硅全部熔化后可启用加热效率更高的等离子电弧加热。保持一定的真空度(不高于5x10-1Pa)即可进行真空精炼来去除蒸汽压较高的P、Al、S等杂质,而后由进气管吹入可与杂质反应生成挥发性熔渣的含有O、Cl等反应性气体和粉态造渣剂进行氧化精炼处理来去除工业级硅中的B、P以及其它杂质,Z后控制升降机构的速度进行定向凝固来去除工业级硅中的分凝系数较小的大部分金属杂质。以上的几种精炼处理可以单进行,也可以联合运用,但联合运用的提纯效果会更好。Z终可以得到高纯的多晶硅。

1. 熔炼系统的设计要求

所设计的熔炼系统主要用来冶炼工业级硅,因此在设计之前有必要分析一下工业级硅的成分。工业级硅中主要的杂质有:Al(1200-4000)、Fe(1600-3000)、Ca(400-900)和Ti(150-200)ppma,而B和P水平不控制,通常在20-60ppma范围。除了B、P、C、Al和铜的分凝系数分别为8x10-1、3.5x10-1、5x10-2、2.8x10-3、8x10-4,其它杂质的分凝系数是10-5量级或更小。因此除了B、P、C和Al以外,许多其它杂质通过定向凝固可以有效地去除。这就要求所设计的设备必需要有良好的隔热保温性能及控制热量定向或准定向流动的能力,以实现较精确的定向凝固处理。在1500℃时,硅的蒸汽压为5x10-1帕,B的蒸汽压约10-4帕,而P、Al、Ca、Mg、Na和Cl等的蒸汽压均高于硅的蒸汽压,因此真空精炼可以有效地去除P、Al、Ca、Mg、Na和Cl等杂质但不能较有效地去除B杂质。要实现真空精炼,必需要有良好的真空系统,极限真空度至少要达到10-1Pa的量级。通入氧化性气体进行氧化精炼可以有效地去除B、P和其它多数杂质,因此真空室上必需要进气管道及其的密封装置。

基于以上的分析,等离子体电弧真空冶炼系统必需俱备:(i)真空室在空载时的极限真空度至少要达到10-2Pa的量级,在载物的情况下要能实现并保持10-1Pa量级的真空度、(ii)进气管至少要能耐1650℃的高温且不能对硅造成污染、(iii)控制热量定向或准定向流动的良好的隔热保温装置、(vi)防止机械泵回油对硅的二次污染、(v)去除从真空室内抽出气中粉尘的除尘装置。根据实验的需要,真空室直径设计为400mm,高为580mm,极限真空度5x10-2Pa,熔炼室Z高温度1700℃,加热方式采用感应加热和等离子体电弧加热,熔炼炉Z大熔炼容量为2kg,炉体、炉盖均为双层水冷结构。因炉体较小且炉盖较轻,所以装料和取料均通过挪移炉盖进行操作。目前该系统还不俱备同步取样和移出熔渣的功能。

2. 熔炼系统的构成

本实验室所设计的等离子体电弧真空冶炼系统由真空室、等离子体炬、加热熔炼装置、真空机组和供电电源等构成。其主要包括炉体、炉体支架、炉盖、等离子体炬、炉顶炬密封装置、同轴电极引进装置及其密封装置、感应加热装置、高纯氧化铝隔热圆筒及氧化铝保温毡、高纯石墨坩埚、融熔石英坩埚、铜制水冷升降支杆、升降控制机构、保温炉衬、中频感应电源、低压直流电弧电源、水冷系统、真空机组、光学测温口、观察窗、放气阀、进气接口、石英管道及其密封装置、测压装置、过压自开阀装置及控制部分。

2.1 真空室[3]

真空室由炉体、炉盖、炉底及体支架等部分构成的立式结构,如图1示。炉体为双层水冷结构,内外层均用不锈钢板,内表面抛光。炉底采用不锈钢平面钢板,在其中心位置有铜制水冷升降支杆的密封装置,在近壁处设有放气阀;炉体壁为圆柱形圆筒,在指定的位置处设有插入真空规管的密封装置、接真空机组的KF型抽气口、侧观察窗口以及为将来实验扩展的需要而预设的法兰窗口;炉盖上设有用于观察坩埚内被加热及经冶炼处理的工业硅的状况和其它状况的观察窗,测量坩埚内工业硅温度的红外线测温窗口和光谱测温窗口,等离子体炬的夹持和密封装置,流导反应性气体及向炉内载入粉状固态造渣济的插管道的密封装置,以及一个将来备用的法兰窗口。

a. 前剖视图 b. 测剖视图

图1 真空

2.2 真空机组系统[3]

为了减少高温气体和固体颗粒对真空机组的损害,我们在真空机组前端安装了冷阱和旋风集尘器;同时为了减少泵油对真空系统和精炼硅的污染,设计了由直联机械泵和分子泵构成的半无油真空机组系统,如图3所示。V1为真空室的总阀、V2为闸板阀、V3为隔断放气阀、V4为粗抽阀,在机械泵与分子泵之间设置了一个隔断放气阀,可以放止机械泵返油。冷阱冷确从真空室中抽出的高温气体并使其降温低到真空机组能长时

间正常工作的水平,从液态工业级硅中挥发出来的的硅、P、B、Al等挥发性物质经冷凝后形成的固态粉尘物由旋风集尘器收集。这种组识结构可以有效地防止固体颗粒对真空机组的损坏以及泵油对真空室和精炼硅的二次污染。

2.3 加热熔炼装置[3,4]

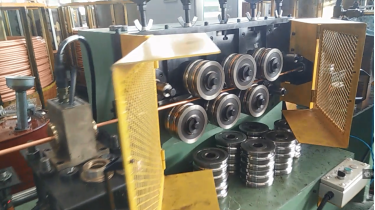

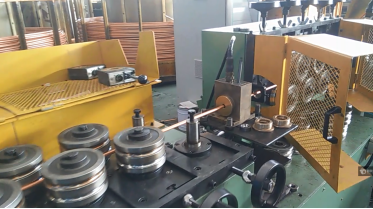

加热中频炉装置由感应线圈、氧化铝隔热筒、石墨坩埚和融熔石英坩埚组成,如图2所示。氧化铝纤维保温层有防止高温辐射、保温和增强热流准定向流动等功能,坩埚上部的氧化铝盖可以根据实验的需要通过室外手柄移开和盖上,其可以保温并防止高温对炉顶的热辐射,

这样一方面可以降低能耗,另一方面可以提高加热速率。铜制水冷升降支杆用于支撑坩埚和保温层,上下升降坩埚;冷确支杆上部的铜块主要吸收来自轴线方面的热流,铜制水冷升降支杆的下端联接着由电机牵引或人工控制的升降控制机构。

盖上氧化铝可动保温盖,启动真空机组抽气,当达到一定的真空度时启动中频电源。中频电流通过密封在炉体上的同轴电极进入真空室,感应线圈把其能量耦合到石墨坩埚,涡旋感应电场先加热石墨坩埚,而后通过高温热辅射由石墨坩埚加热石英坩埚、石英坩埚加

图2 加热熔炼器剖视图

热工业硅,在温度达到1450℃后,工业级硅开始逐步熔化,由于硅在液态时是导体,所以此后透过保温层和石墨坩埚的中频涡旋感应电场可以直接加热熔融态的硅,由于近于真接加热,所以这时感应电源对硅的加热效率Z高。通过炉室外的手柄把氧化铝可动保温盖翻转到一旁,通过铜制水冷升降支杆和升降控制机构调整坩埚相对于等离子体电弧炬的相对位置,随后开启电弧电源,启用加热效率更高的等离子体电弧加热同时降低感应电源的功率。

选调合适的真空度和液态硅的温度,可以进行真空精炼,此过程可以去除液态硅中分凝系数大而蒸汽压较高(相对于硅的)的B、P、Al以及某些在此状态时具有挥发性的金属杂质。通过安装于炉盖的熔融石英管把反应性气体吹入液态硅,让硅中的杂质与反应性气体反应生成易挥发的气态熔渣或漂浮于硅液面/沉于坩埚底的固态熔渣。精炼完毕后通过控制升降支杆的下降速滑和感应电源的功率来进行定向凝固处理,Z后可以得到高纯多晶硅。

2.4 供电系统

该实验型等离子体电弧真空冶炼系统有两种供电电源,分别为中频感应电源和电弧直流电源。中频感应电源是从市场上采购的商用晶闸管IGBT中频电炉,电弧电源是本实验室自行开发的低压直流电源。中频感应电源把380V的工频市电转化成低压中频交流电向感应加热线圈供电,电弧直流电源把380V的工频市电经变压整流处理后转换成低压直流电向等离子体炬供电。两种电源均属低压大电流大功率的电源,其峰值功率分别为40KVA和30KVA。

3.调试实验

先开启机械泵粗抽真空,而后启用串联分子泵,可实现10-2Pa量级的极限真空度。同时上下升降铜制水冷升降支杆和等离子体炬,极限真空度下降到10-1Pa量级。在1500℃时,硅的蒸汽压为5x10-1Pa,B的蒸汽压约10-4Pa。若想通过真空精炼有效地去除液态硅中的B,真空精炼的真空度要达到10-4Pa,但是这样会使大量的液态硅挥发而造成硅的过量损耗,因此,真空精炼的真空度不应高于5x10-1Pa。而此设备实现的Z坏的极限真空度可以达到10-1Pa量级,所以完全可以满足硅冶炼的需求。冷阱对从真空室中流出的高温气体进行冷确,旋风集尘器具有除尘的作用,其收集了冷确气中的粉尘颗粒。用此冶炼设备制备的一系列样品正在结构测试中心进行测试,将在后继的文章中分析测试结果。

4.结束语

电弧等离子体真空冶炼系统(实验型)由真空室、加热熔炼装置、真空机组、供电电源和冷确水系统等构成,其中真空室、加热熔炼装置和等离子体电弧真流电源属我们实验室自行研制。真空冶炼系统的极限真空度为10-2Pa,Z高工作温度为1700℃,设计的Z大冶炼容量为1.5kg。用该系统把工业硅加热到熔融态后可以对其进行真空冶炼、氧化除杂精炼和定向凝固处理,或者同时进行以上精炼处理以获得更理想的结果。总之该系统可以满足对工业硅进行精炼的各种实验研究的需要。

电 话:0379—60125771 手 机:15038554363

网站正在制作中,随时修改,非正式运行。